文/明道团队

本次要和大家介绍的是看板(kanban),看板起源于英国,后来被丰田前总裁发现加入丰田JIT体系,从此被引入汽车生产车间。作为支持整个生产系统运行的有效工具,也是促进改进的绝佳方法之一。今天和大家介绍的具体内容如下:

· 看板的渊源

· 看板的理论寄出

· 看板的优势

· 看板的实施原则

· 看板的实施工具

· 看板的操作步骤

· 明道与看板的应用

看板的渊源

看板最早起源于英国工厂的双仓管理。20世纪40年代末,丰田前总裁Taiichi Ohno从超市上下架和供应链系统中获得灵感:客户总能在需要的时候拿到指定数量的某产品,却总不会断货。库存的预备和客户的需求总能达到平衡。丰田从这一事实基础上建立模型进行研究,在1953年,丰田将其引入汽车生产车间。

看板的理论基础

看板在一定程度和拉式生产系统很相似,很多人也会把他们划等号。

在拉式生产系统中,采购、生产和分销是以需求为导向,而非依靠预测。最经典的案例就是“超市模式”,当仓管看见某一货架的商品快要售罄的时候,就会第一时间去补货和进货,这样能够随时满足客户的需求,同时不至于有过多的库存积压。因为始终保持供需平衡,因此也提高了库存管理的效率。虽然这个理论源于物流和供应链管理,但也被广泛应用在其他领域,比如,市场营销、工业生产等等。

然而,拉式生产并不总是需要按订单生产。丰田汽车公司经常被用作拉式生产的例子,但他们通常会遵循“超市模式”而非按订单生产。在这种模式下,保持有一定量的库存,每当汽车售出后再开始新车并且采购足量的原材料。在丰田案例中,看板卡的内容表明需要补充库存量。

看板的优势

看板在各个行业领域的应用目的不同,所带来的优势也可能不同。基于看板的模型,有一点是很明确的,看板能够将库存量和实际消耗量对齐,限制生产中任何一点的过量库存。只有当库存消耗时才发出请求信号,让生产端开始交付新一批产品。用需求量来控制生产率,让整个过程变得可视化,避免生产端产能过剩。

看板的实施原则

1. 前端消耗物料后,需要向生产端发送供给请求。

2. 生产端会根据请求中的具体数量和先后顺序来进行生产。

3. 前端没有发送请求信号,生产端就不能开始新的生产或进行转运。

4. 与项目相关的请求都可以加到看板中。

5. 过程中不得产出有缺陷的产品,以保证最终产品没有缺陷。

6. 过多的请求会降低看板效率和灵活性

看板的延伸使用

看板除了在物流、供应链、市场营销和工业生产上被广泛应用之外,在软件开发上将其作为敏捷的一种方法来使用。我们观看下面一段视频来了解如何将看板运用到软件开发。

看板的实施工具

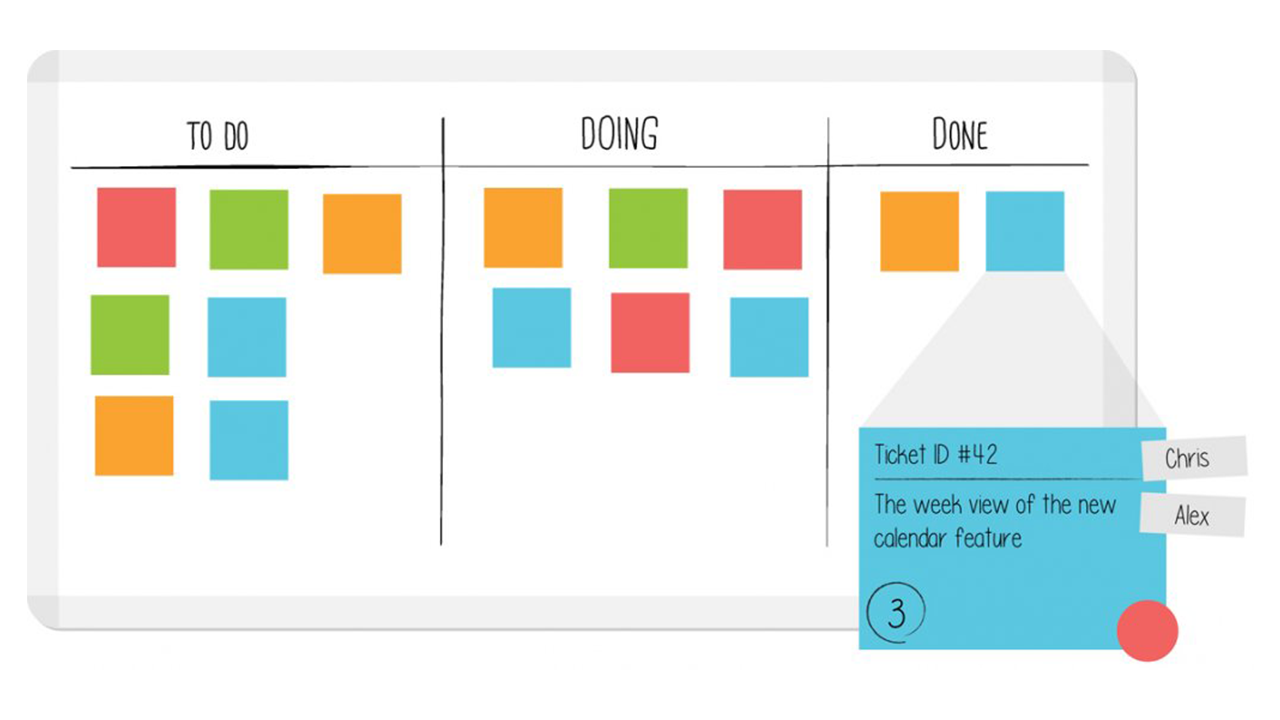

看板图是我们在项目中实施看板的常见工具,传统上,我们用一块白板和看板卡(便利贴或者白纸+磁铁)就能当看板图用了,便利贴代表着不同的工作。当然近年来项目管理软件工具已经能够在线创建看板。

看板的操作步骤

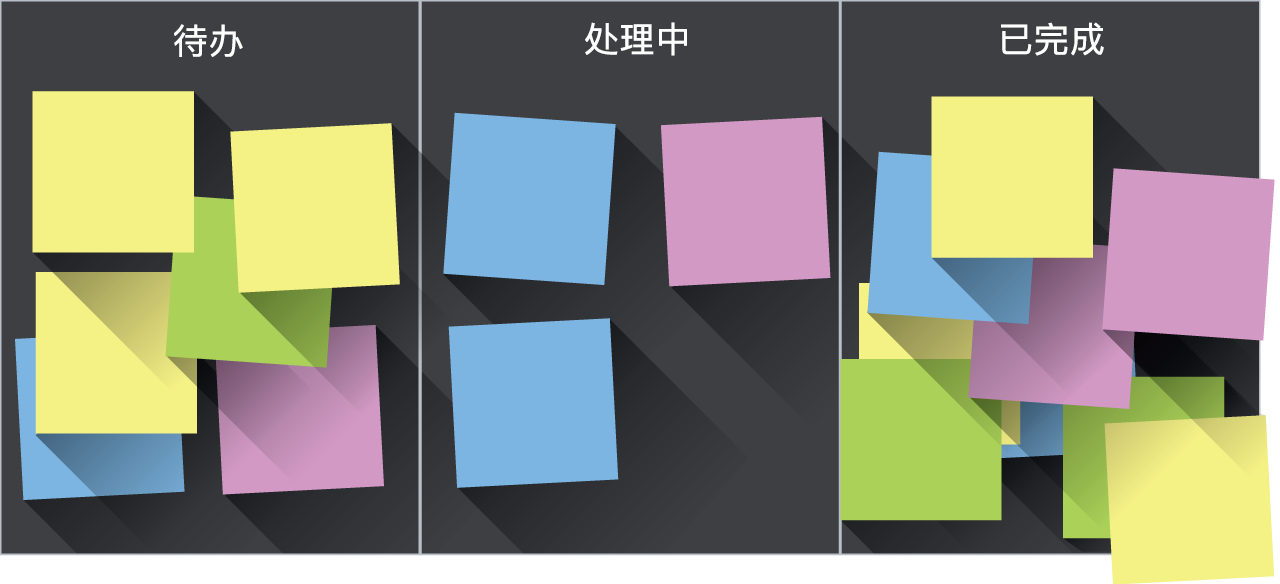

无论用哪种形式来创建看板图,看板都会有一个原则:划分为不同列来代表其工作状态。比如最为常见的,一般分三列:代办、进行中、已完成。

我们用看板卡(如便利贴)来代表工作,每张卡都会根据当前的状态放在所属列中。看板卡能够一目了然地沟通当前状态。当然我们可以用不同颜色的看板卡来做区分。例如,绿色可以代表物料,橙色代表任务。在使用过程中我们通过移动看板卡来了解其当前的状态。

明道与看板的应用

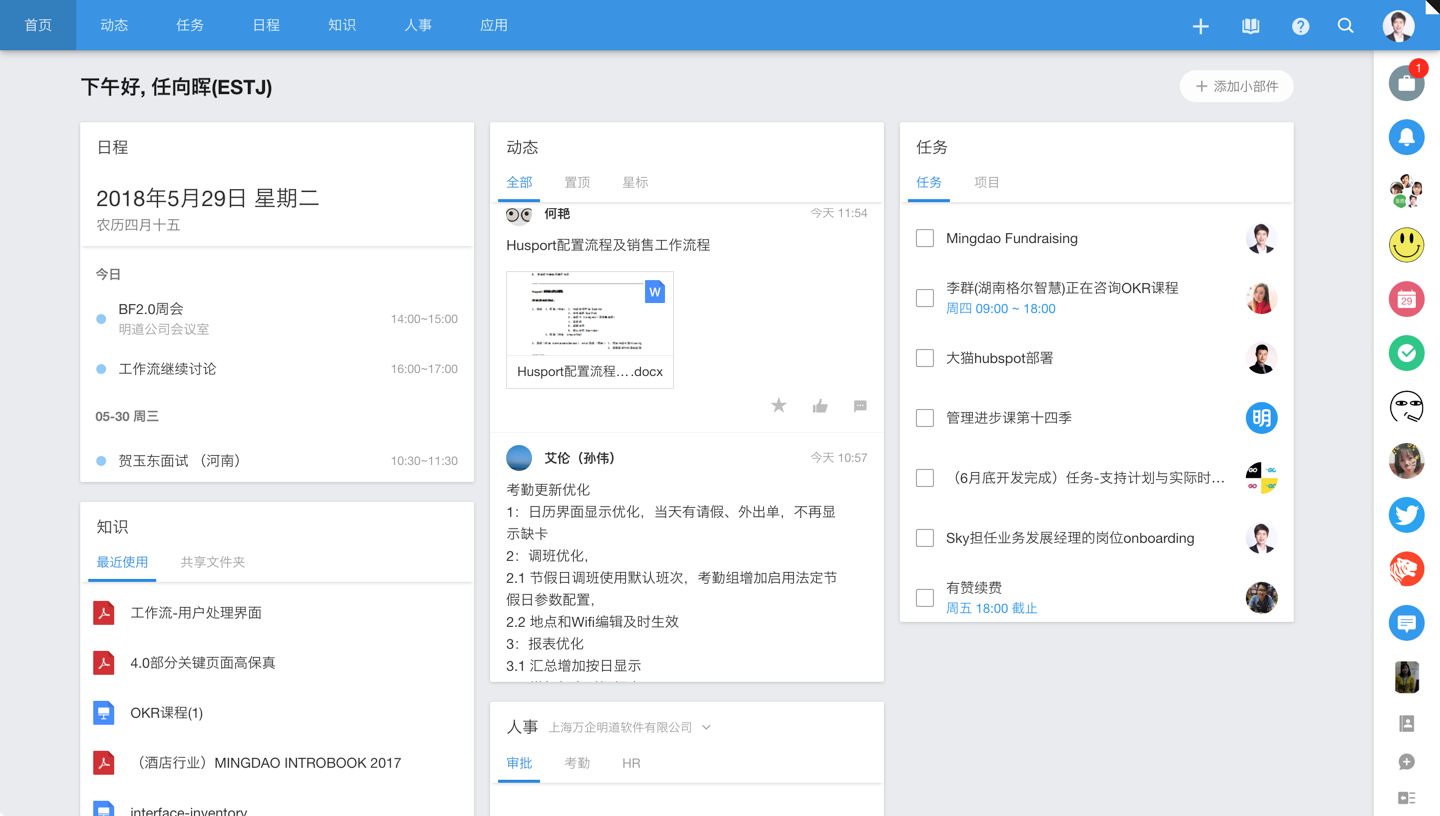

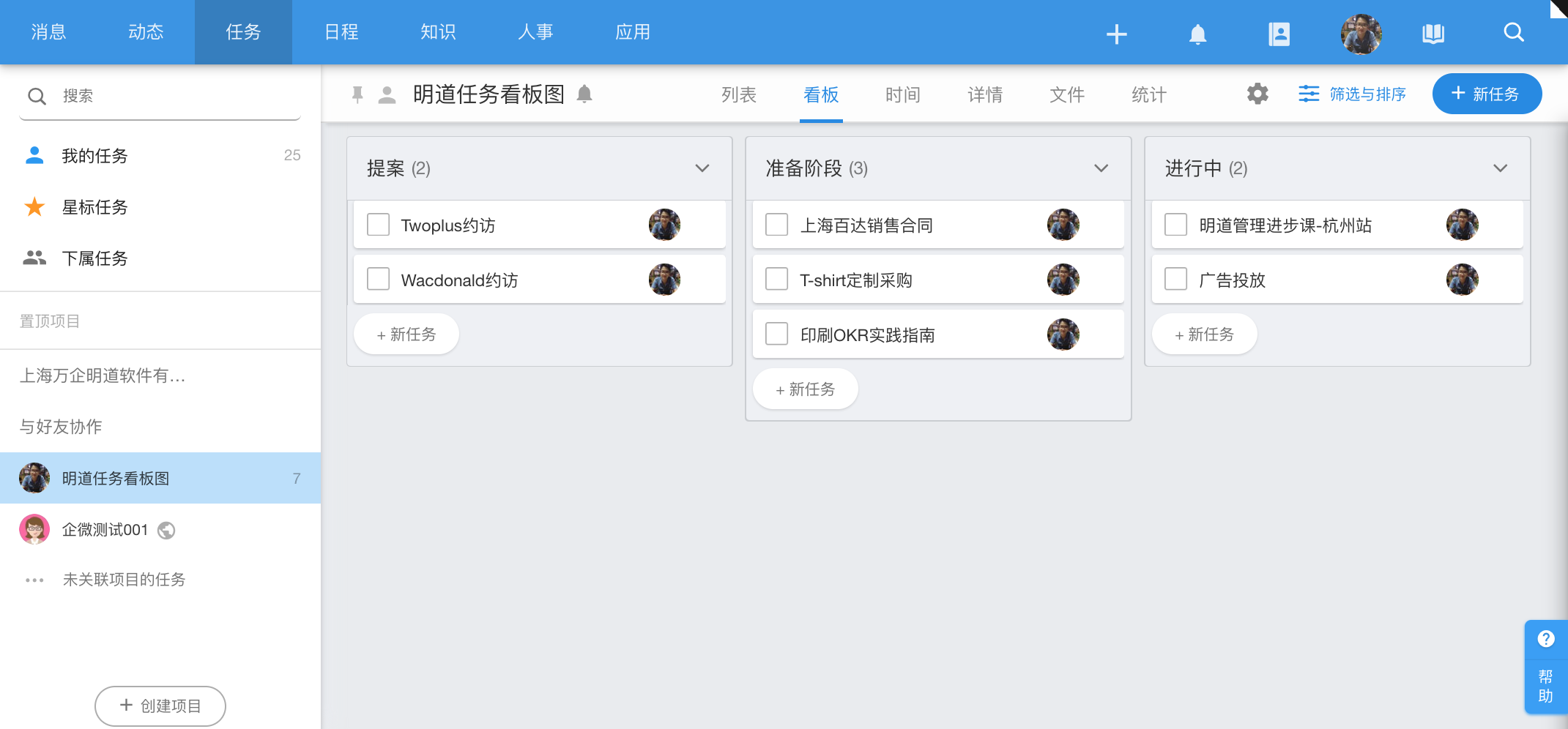

明道追求极简的产品设计和功能通用性,把复杂的协作需求进行充分简化,让你使用一个工具就能完成大部分工作。我们可以在任务模块下建立新项目,利用项目的看板视图来查看任务,拖动不同的任务来便于管理进度。

现在你可以访问明道,在网页版开始管理你的看板。或者下载客户端开始你的明道之旅。